2026 Автор: Howard Calhoun | calhoun@techconfronts.com. Соңғы өзгертілген: 2025-06-01 07:14:24

Кәдімгі дайындаманы механизмге қолайлы бөлікке айналдыру үшін токарлық, фрезерлік, тегістеу және басқа станоктар қолданылады. Егер фрезерлеу күрделірек бөлшектерді, мысалы, тісті доңғалақтарды, кескіш шпильдерді жасау үшін қажет болса, онда жону қарапайым бөлшектерді жасау және оларға қажетті пішінді (конус, цилиндр, шар) беру үшін қолданылады. Токарлық өңдеу кезінде кесу шарттары өте маңызды, өйткені, мысалы, сынғыш металл үшін берік металға қарағанда, шпиндельдің төмен жылдамдығын пайдалану қажет.

Бұрылу мүмкіндіктері

Токарлық станокта белгілі бір бөлшекті айналдыру үшін, әдетте, кескіштер қолданылады. Олар әртүрлі модификацияларда келеді және өңдеу түріне, беру бағытына және бас пішініне қарай жіктеледі. Сонымен қатар, кескіштер әртүрлі материалдардан жасалған: легирленген болат, көміртекті болат, аспаптық болат, жоғары жылдамдықты кесу, вольфрам,карбид.

Біреуін немесе екіншісін таңдау дайындаманың материалына, оның пішініне және бұрылу әдісіне байланысты. Бұрылуға арналған кесу шарттары міндетті түрде барлық осы нюанстарды ескереді. Айналу кезінде дайындама шпиндельге бекітіледі, ол негізгі айналмалы қозғалыстарды орындайды. Өңдеу құралы штангенциркульге орнатылады және беру қозғалыстары тікелей оның көмегімен жүзеге асырылады. Қолданылатын машинаға байланысты өте кішкентай бөлшектерді де, үлкен бөлшектерді де өңдеуге болады.

Негізгі элементтер

Айналуда кесу деректерінің қандай элементтерін пайдалануға болады? Айналу әрқашан өте оңай операция болмаса да, оның негізгі элементтері жылдамдық, беріліс, тереңдік, ені және қалыңдығы болып табылады. Барлық осы көрсеткіштер ең алдымен дайындаманың материалына және өлшеміне байланысты. Өте кішкентай бөлшектер үшін, мысалы, ең төменгі кесу жылдамдығын таңдаңыз, себебі кездейсоқ кесілген 0,05 миллиметр де бүкіл бөлікті қабылдамауға әкелуі мүмкін.

Сонымен қатар, токарлық өңдеу кезінде кесу жағдайларын таңдау байланысты болатын өте маңызды көрсеткіштер оның орындалатын кезеңдері болып табылады. Металды кесудің негізгі элементтері мен кезеңдерін толығырақ қарастырыңыз.

Өңдеу, жартылай өңдеу және өңдеу

Дайындаманы қажетті бөлікке айналдыру күрделі және көп уақытты қажет ететін процесс. Ол белгілі бір кезеңдерге бөлінеді: өрескел өңдеу, жартылай өңдеу және өңдеу. Бөлшек қарапайым болса, онда аралық (жартылай өңдеу) кезеңі, әдетте, ескерілмейді. Бірінші кезеңде (сызба) бөлшектерге қажетті пішін мен шамамен өлшемдер беріледі. Бұл ретте жәрдемақылар кейінгі кезеңдерге қалдырылуы керек. Мысалы, дайындама берілген: D=70 мм және L=115 мм. Одан бөлшекті өңдеу керек, оның бірінші өлшемі D1 =65 мм, L1 =80 мм, ал екінші - D2 =40мм, L2=20мм.

Дөрекілеу келесідей болады:

- Шегін 14мм кесіңіз.

- Диаметрді бүкіл ұзындық бойынша 66 мм-ге бұраңыз

- Екінші диаметрді D2=41 мм 20 мм ұзындыққа бұраңыз.

Бұл кезеңде біз бөлшектің толық өңделмегенін, бірақ оның пішіні мен өлшеміне барынша жақындатылғанын көреміз. Ал жалпы ұзындық пен диаметрлердің әрқайсысы үшін рұқсат 1 мм болды.

Бұл бөлікті аяқтау келесідей болады:

- Қажетті кедір-бұдырлықпен жұқа ұшын кесіңіз.

- 80мм ұзындығын 65мм диаметрге бұраңыз.

- Ұзындығы 20мм-ден диаметрі 40мм-ге дейін жұқа бұрылуды орындаңыз.

Көріп отырғанымыздай, әрлеу максималды дәлдікті талап етеді, сондықтан кесу жылдамдығы ондағы төменірек болады.

Есептеуді неден бастау керек

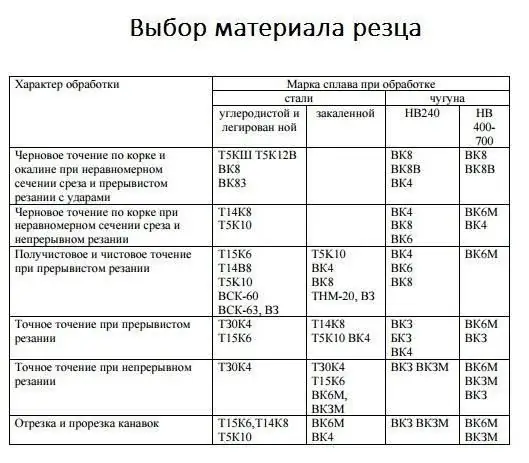

Кесу режимін есептеу үшін алдымен кескіш материалды таңдау керек. Бұл дайындаманың материалына, түрі мен өңдеу кезеңіне байланысты болады. Сонымен қатар, кесу бөлігі алынбалы болатын азу тістер практикалық болып саналады. Басқаша айтқанда, тек кескіш жиектің материалын таңдап, оны кескіш құралға бекіту керек. Ең тиімді режим - бұл өндірілген бөліктің құны ең төмен болатын режим. Тиісінше, егер сіз дұрыс кесетін құралды таңдасаңыз, оның бұзылуы ықтимал және бұл шығындарға әкеледі. Сонымен, бұру үшін дұрыс құрал мен кесу шарттарын қалай анықтауға болады? Төмендегі кесте ең жақсы азу тісті таңдауға көмектеседі.

Кесу қабатының қалыңдығы

Бұрын айтылғандай, өңдеу қадамдарының әрқайсысы белгілі бір дәлдікті қажет етеді. Бұл көрсеткіштер кесілген қабаттың қалыңдығын есептеу кезінде өте маңызды. Айналуға арналған кесу деректері бөлшектерді айналдыру үшін ең оңтайлы мәндерді таңдауға кепілдік береді. Егер олар еленбесе және есептеу орындалмаса, онда кескіш құрал да, бөліктің өзі де сынуы мүмкін.

Сондықтан, ең алдымен, кесілген қабаттың қалыңдығын таңдау керек. Кескіш металдан өткенде оның белгілі бір бөлігін кесіп тастайды. Кесу қалыңдығы немесе тереңдігі (t) - кескіш бір өтуде алып тастайтын қашықтық. Әрбір келесі өңдеу үшін кесу режимін есептеуді орындау қажет екенін ескеру маңызды. Мысалы, D =D1=30,2 мм диаметрі үшін D=33,5 мм және тесіктің ішкі бұрғылауын d=3,2 мм d2=2 мм.

Операциялардың әрқайсысы үшін токарлық өңдеу кезінде кесу шарттарын есептеу жеке болады. Кесу тереңдігін есептеу үшін өңдеуден кейінгі диаметрден дайындаманың диаметрін алып тастап, екіге бөлу керек. Біздің мысалда келесідей болады:

t=(33,5 - 30,2) / 2=1,65мм

Егер диаметрлер арасындағы айырмашылық тым үлкен болса, мысалы, 40 мм болса, онда оны әдетте 2-ге бөлу керек, нәтижесінде алынған сан өту саны болады, ал тереңдік екіге сәйкес келеді. миллиметр. Дөрекі бұрылу кезінде кесу тереңдігін 1-ден 3 мм-ге дейін, ал өңдеу үшін - 0,5-тен 1 мм-ге дейін таңдауға болады. Егер соңғы бетті кесу орындалса, онда алынатын материалдың қалыңдығы кесу тереңдігі болады.

Арна көлемін орнату

Токарлық кезінде кесу шарттарын есептеуді бөлшектің бір айналымындағы кескіш құралдың қозғалыс көлемінсіз елестету мүмкін емес - беру (S). Оның таңдауы қажетті кедір-бұдырға және дайындаманың дәлдік дәрежесіне байланысты, егер ол әрлеу болса. Дөрекі өңдеу кезінде материалдың беріктігіне және оны орнатудың қаттылығына негізделген максималды беруді пайдалануға рұқсат етіледі. Төмендегі кестені пайдаланып қалаған арнаны таңдауға болады.

S таңдалғаннан кейін ол құрылғы паспортында көрсетілуі керек.

Кесу жылдамдығы

Кесу жылдамдығы (v) және шпиндель жылдамдығы (n) - бұрылыс кезінде кесу шарттарына әсер ететін өте маңызды мәндер. Үшінформуланы пайдаланып бірінші мәнді есептеңіз:

V=(π x D x n) / 1000, мұндағы π - Pi 3, 12;

D - бөліктің максималды диаметрі;

n - шпиндель жылдамдығы.

Егер соңғы мән өзгеріссіз қалса, онда айналу жылдамдығы неғұрлым үлкен болса, дайындаманың диаметрі соғұрлым үлкен болады. Бұл формула шпиндельдің жылдамдығы белгілі болса қолайлы, әйтпесе мына формуланы пайдалану керек:

v=(Cv x Kv)/ (Tm x t x S),

мұнда t және S кесу және беру тереңдігі есептелген, ал Cv, Kv, T механикалық байланысты коэффициенттер. материалдың қасиеттері мен құрылымы. Олардың мәндерін кесу деректер кестелерінен алуға болады.

Кесу деректер калькуляторы

Бұрылу кезінде кесу шарттарын есептеуге кім көмектеседі? Көптеген интернет-ресурстардағы онлайн бағдарламалар бұл тапсырманы адамнан кем емес шешеді.

Утилиталарды жұмыс үстелі компьютерінде де, телефонда да пайдалануға болады. Олар өте ыңғайлы және арнайы дағдыларды қажет етпейді. Өрістерге қажетті мәндерді енгізу керек: беру, кесу тереңдігі, дайындаманың материалы және кесу құралы, сондай-ақ барлық қажетті өлшемдер. Бұл барлық қажетті деректердің жан-жақты және жылдам есебін алуға мүмкіндік береді.

Ұсынылған:

Германиядағы ипотека: жылжымайтын мүлікті таңдау, ипотека алу шарттары, қажетті құжаттар, банкпен келісім жасау, ипотека мөлшерлемесі, қарастыру шарттары және өтеу ережелері

Көптеген адамдар шетелден үй сатып алуды ойлайды. Біреу мұны шындыққа жанаспайды деп ойлауы мүмкін, өйткені шетелдегі пәтерлер мен үйлердің бағасы біздің стандарттар бойынша тым жоғары. Бұл адасушылық! Мысалы, Германиядағы ипотеканы алайық. Бұл ел бүкіл Еуропадағы ең төмен пайыздық мөлшерлемелердің біріне ие. Тақырып қызықты болғандықтан, оны толығырақ қарастыру керек, сонымен қатар үй несиесін алу процесін егжей-тегжейлі қарастыру керек

Автоматты токарлық станок және оның сипаттамалары. Автоматты токарь көп шпиндельді бойлық токарь CNC көмегімен. Автоматты токарлық станоктарда бөлшектерді дайындау және өңдеу

Автоматты токарлық станок – негізінен бөлшектерді жаппай өндіруде қолданылатын заманауи құрал. Мұндай машиналардың көптеген түрлері бар. Ең танымал түрлерінің бірі - бойлық токарлық станоктар

Жоғары легирленген болат: сипаттамасы, дәнекерлеу технологиясы, таңбалау және ерекшеліктері

Легирленген болат – металлургия өнеркәсібінің соңғы өнімінің негізгі механикалық немесе физикалық қасиеттеріне әсер ететін арнайы элементтерден тұратын темір мен көміртектің қорытпасы. Қорытпаның негізгі құрамына қосылатын компоненттер легірлеу деп аталады. Хром, никель, ванадий, марганец, мыс – легирлеуші элементтердің негізгі тобы

Фрезерлеу, токарлық өңдеу және бөлшектерді механикалық өңдеудің басқа түрлері үшін кесу жылдамдығы

Кесу шарттарын есептеу кез келген бөлікті жасаудағы ең маңызды қадам болып табылады. Есептің өзі ұтымды болуы өте маңызды. Бұл әртүрлі механикалық операциялар үшін кесу жылдамдығын, шпиндельдің айналу жылдамдығын, беру жылдамдығын, сонымен қатар кесу тереңдігін жеке таңдауға байланысты. Рационалды режим - бұл өндіріс шығындары ең аз болатын және алынған өнімнің сапасы мүмкіндігінше дәл болатын режим

Фрезерлеуге арналған кесу режимі. Кескіштердің түрлері, кесу жылдамдығын есептеу

Материалды әрлеу тәсілдерінің бірі - фрезерлеу. Ол металл және металл емес дайындамаларды өңдеу үшін қолданылады. Жұмыс процесі деректерді кесу арқылы бақыланады