2026 Автор: Howard Calhoun | calhoun@techconfronts.com. Соңғы өзгертілген: 2025-06-01 07:14:24

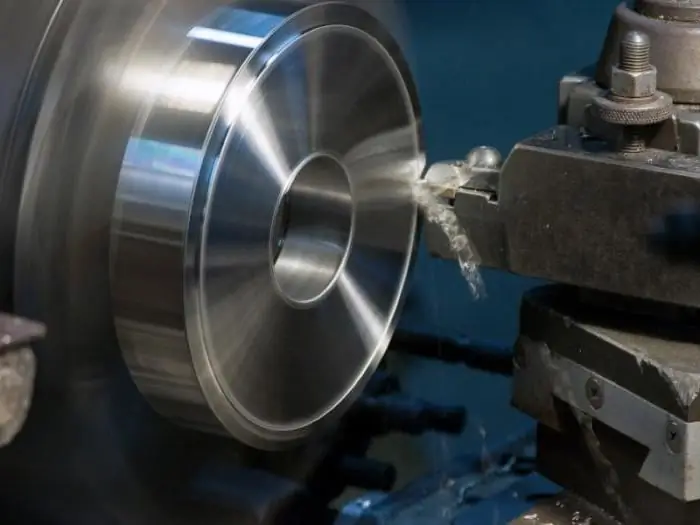

Кесу шарттарын есептеу кез келген бөлікті жасаудағы ең маңызды қадам болып табылады. Оның ұтымды болуы өте маңызды. Бұл әртүрлі механикалық операциялар үшін кесу жылдамдығын, шпиндельдің жылдамдығын, беріліс жылдамдығын, сондай-ақ алынатын қабаттың қалыңдығын жеке таңдау керек екеніне байланысты. Рационалды режим - бұл өндіріс шығындары ең аз болатын және алынған өнімнің сапасы мүмкіндігінше дәл болатын режим.

Негізгі есептеу принциптері

Қажетті өлшемдері мен дәлдік класы бар бөлшекті шығару үшін ең алдымен оның сызбасы жасалып, маршруттау технологиясы боялады. Сонымен қатар, дұрыс дайындаманы (соғу, штамптау, илемдеу) және өнім жасалатын қажетті материалды таңдау өте маңызды. Кесетін құралды таңдау да өте маңызды міндет болып табылады. Әрбір операция үшінқажетті құрал таңдалды (кескіш, кескіш, бұрғылау, раковина).

Сонымен қатар, маршрут технологиясында жазылған әрбір элемент үшін, тіпті егер ол бір жұмыс бетіне қолданылса да, бөлек процесс орындалады. Мысалы, сізге D \u003d 80 мм тесік жасап, P \u003d 2 мм қадаммен ішкі метрикалық жіпті кесу керек. Әрбір әрекет үшін кесу тереңдігі, кесу жылдамдығы, айналымдар саны сияқты мәндерді бөлек таңдау керек, сонымен қатар кесу құралын таңдау керек.

Қажетті бет сапасы

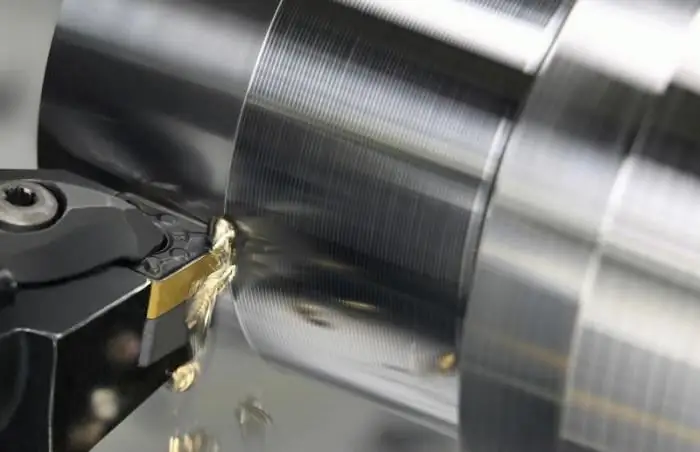

Өңдеу түрін де ескеру қажет (әрлеу, өрескел өңдеу және жартылай өңдеу), өйткені есептеулерде коэффициенттерді таңдау осы параметрлерге байланысты. Әдетте, өрескел өңдеу кезінде кесу жылдамдығы өңдеуге қарағанда әлдеқайда жоғары. Бұл келесідей түсіндіріледі: өңделетін беттің сапасы неғұрлым жақсы болса, оның жылдамдығы соғұрлым төмен болуы керек. Бір қызығы, титан қорытпаларын айналдыру кезінде кедір-бұдырлық мәні жоғары жылдамдықпен артады, өйткені өңдеу аймағында күшті ауытқулар болады, бірақ ол Ra және Rz параметрлеріне мүлде әсер етпейді.

Фрезер және басқа операцияларда кесу жылдамдығына әсер ететін факторлар

Есептеулерді таңдауға көптеген факторлар әсер етеді. Олардың барлығы бір-бірінен бөлшекті өңдеу түріне байланысты ерекшеленеді. Мысалы, саңылауларды өңдеу үшін бұрғылауға қарағанда екі есе көп беруді таңдауға болады. Сонымен қатар, бұл көрсеткіш факторларды шектеусіз өңделген кездеқолданылатын құралдың беріктігіне сәйкес рұқсат етілген максималды таңдаңыз. Ойықтарды тегістеу және кесу кезінде соққы жүктемесін ескеретін негізгі кесу режимінің формуласына коэффициент қосылады - Kv.

Жіпті кесу кезінде кескіш құралды таңдауға назар аудару өте маңызды, өйткені кескішті жақын қашықтықта пайдаланған кезде қолмен кері тарту қажет, яғни жылдамдық минималды болуы керек.

Фрезерлеу кезіндегі кесу жылдамдығы жұмыс құралының диаметріне (D) және беттің еніне (B) байланысты. Сонымен қатар, болат беттерді шеткі жонғыштармен өңдеу кезінде дайындаманы кескіш құралға қатысты асимметриялы түрде орналастыру қажет. Бұл ережені елеусіз қалдырсаңыз, оның беріктігі айтарлықтай төмендеуі мүмкін.

Бұл кесу жылдамдығын есептеуге әсер ететін өте маңызды көрсеткіш. Ол кескіш құралдың доғал болғанға дейін жұмыс істеу мерзімін білдіреді. Көп құралды өңдеу арқылы құралдың қызмет ету мерзімі ұзартылды.

Негізгі формулалар

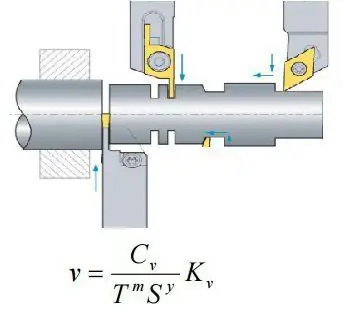

Кез келген операциядағы кесу жылдамдығы ең алдымен таңдалған кесу құралына, дайындаманың материалына, тереңдікке және берілу жылдамдығына байланысты. Оның формуласына механикалық өңдеу әдісі де әсер етеді. Кесу жылдамдығын кестелік әдіспен де, есептеу арқылы да анықтауға болады. Сонымен, бұрғылау кезінде, сондай-ақ сыртқы, көлденең және бойлық бұру кезінде төмендегі формуланы пайдаланыңыз.

Бұл есеп басқалардан несімен ерекшеленеді? Сағатпішінді жону, ойық және кесу, кесу тереңдігі есепке алынбайды. Бірақ кейбір жағдайларда ұяның ені сияқты мән де алынуы мүмкін. Мысалы, білікті өңдеу кезінде оның диаметрі ені, ал ойықты бұру кезінде оның тереңдігі ескеріледі. Кесу кезінде кескішті тартып алу өте қиын болғандықтан, беру 0,2 мм / айналымнан артық емес таңдалады, ал кесу жылдамдығы 10-30 мм / мин. Басқа формула арқылы да есептеуге болады.

Бұрғылау, зеңбіректеу, оймалау және өңдеу кезінде кесу жылдамдығын және беруді дұрыс анықтау өте маңызды. Егер мән тым жоғары болса, кесу құралы «күйіп кетуі» немесе сынуы мүмкін. Бұрғылау есептеулері төмендегі формуланы пайдаланады.

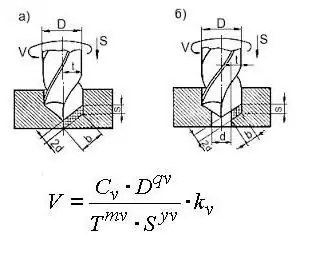

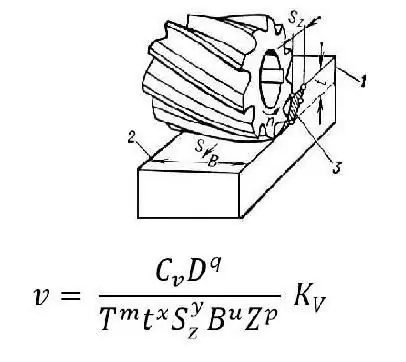

Фрезердегі кесу жылдамдығы кескіштің диаметріне, тістердің санына және өңделетін беттің еніне байланысты. Таңдалған тереңдік машинаның қаттылығы мен қуатымен, сондай-ақ бір жағындағы рұқсаттармен анықталады. Құралдың қызмет ету мерзімі оның диаметріне байланысты. Сонымен, егер D=40-50 мм болса, онда T=120 мин. Ал D 55-125 мм диапазонында болғанда, T мәні 180 мин. Фрезерлеуге арналған кесу жылдамдығы фотода көрсетілген формулаға ие.

Символдар:

Cv - өңделетін беттің механикалық қасиеттеріне тәуелді коэффициент.

T - құралдың қызмет ету мерзімі.

S - арна мөлшері.

t - кесу тереңдігі.

Б- фрезер ені

z - кескіш тістердің саны.

D - өңделетін тесіктің диаметрі (кейбір жағдайларда кескіш құрал, мысалы, бұрғы)

m, x, y - көрсеткіштер (кестелерден таңдалған), олар нақты кесу шарттары үшін анықталады және, әдетте, m=0, 2 мәндері бар; x=0,1; y=0, 4.

Kv - түзету коэффициенті. Бұл қажет, өйткені есептеулер кестелерден алынған коэффициенттерді қолдану арқылы жүзеге асырылады. Оны пайдалану жоғарыда аталған факторлардың белгілі мәндерін ескере отырып, кесу жылдамдығының нақты мәнін алуға мүмкіндік береді.

Кестелік және бағдарламалық әдіс

Есептеулерді орындау өте қиын процесс болғандықтан, арнайы әдебиеттерде және әртүрлі интернет ресурстарында қажетті параметрлерді көрсететін арнайы кестелер бар. Сонымен қатар, кесу шарттарын есептеуді өздері орындайтын бағдарламалар бар. Ол үшін өңдеудің қажетті түрі таңдалады және дайындаманың және кескіш құралдың материалы, қажетті өлшемдер, тереңдік, дәлдік біліктіліктері сияқты көрсеткіштер енгізіледі. Бағдарламаның өзі бұрылу, беру және жылдамдық кезінде кесу жылдамдығын есептейді.

Ұсынылған:

Автоматты токарлық станок және оның сипаттамалары. Автоматты токарь көп шпиндельді бойлық токарь CNC көмегімен. Автоматты токарлық станоктарда бөлшектерді дайындау және өңдеу

Автоматты токарлық станок – негізінен бөлшектерді жаппай өндіруде қолданылатын заманауи құрал. Мұндай машиналардың көптеген түрлері бар. Ең танымал түрлерінің бірі - бойлық токарлық станоктар

Металл бөлшектерді механикалық өңдеу

Бөлшектерді өндіру - әртүрлі өңдеу түрлерін қамтитын көп еңбекті қажет ететін процесс. Әдетте, ол маршрут технологиясын дайындаудан және сызбаны орындаудан басталады. Бұл құжатта бөлшекті өндіруге қажетті барлық деректер бар. Өңдеу - бұл әртүрлі операциялардың үлкен санын қамтитын өте маңызды кезең. Оларды толығырақ қарастырайық

Фрезерлеу кезіндегі кесу режимі: есептеу, анықтау, стандарттар

Фрезерлеу кезінде кесу режимін қалай анықтауға болады? Ол үшін формулалар, кестелер және графиктер бар

Фрезерлеуге арналған кесу режимі. Кескіштердің түрлері, кесу жылдамдығын есептеу

Материалды әрлеу тәсілдерінің бірі - фрезерлеу. Ол металл және металл емес дайындамаларды өңдеу үшін қолданылады. Жұмыс процесі деректерді кесу арқылы бақыланады

Бұрғылау – материалдарды механикалық өңдеудің бір түрі. бұрғылау технологиясы. Бұрғылау жабдықтары

Бұрғылау – материалды кесу арқылы өңдеу түрлерінің бірі. Бұл әдісте арнайы кесу құралы - бұрғы қолданылады. Оның көмегімен сіз әртүрлі диаметрлі, сондай-ақ тереңдіктегі тесіктерді жасай аласыз. Бұдан басқа, әртүрлі көлденең қималары бар көп қырлы тесіктерді жасауға болады