2026 Автор: Howard Calhoun | [email protected]. Соңғы өзгертілген: 2025-06-01 07:14:24

Кейінге қалдырылған кокстеу қондырғылары ауыр мұнай өңдеуге арналған ең көп таралған аппараттық шешім болып табылады. Олардың құрылғысы 2 негізгі модульді қамтиды - шикізат қыздырылатын және кокстелетін реактор және механикалық өңдеу. Зауыттарды жобалау кезең-кезеңімен жүзеге асырылады және технологиялық жабдықтарды есептеу мен таңдауды, техникалық-экономикалық көрсеткіштерді анықтауды қамтиды.

Баратын жер

Кокстеу технологиялық процесі - мұнай өңдеу тәсілдерінің бірі. Оның негізгі мақсаты - ірі кесек мұнай коксын алу. Өнеркәсіпте 3 кокстеу әдісі қолданылады:

- Мерзімді, текше. Шикізат көлденең аппаратқа жүктеледі, оның астындағы оттық жәшікпен қыздырылады, содан кейін 2-3 сағат бойы күйдіріледі. Осыдан кейін пеш салқындатылып, дайын өнім түсіріледі. Бұл әдіс ең қарапайым және өнімділігі төмен.

- Үздіксіз. Бұл әдіс әлі өнеркәсіптік даму сатысында.

- Жартылай үздіксіз, қазір алынғанең кең таралған.

Ультра кешіктірілген кокстеу қондырғылары технологиялық жабдықтың соңғы түрі болып табылады. Оларда шикізат пеште алдын ала қыздырылады, содан кейін қажетті температураны ұстап тұру үшін жылу оқшаулағыш қабаты бар қыздырылмаған реакциялық камераларға жіберіледі. Реакторлардың саны мен көлемі, пештердің қуаты бүкіл зауыттың жұмысына әсер етеді.

Ресейдегі алғашқы DCU жұмысы 1965 жылы Уфанефтехимде басталды. Зауыттың кешіктірілген коксері бүгінгі күнге дейін жұмыс істеп тұр. 2007 жылы қайта құрудан кейін оның өнімділігі өңделген шикізат массасы бойынша шамамен 700-750 мың тонна/жыл.

Қорытынды өнімдер

Коксты қоспағанда, ультрадыбыстық сынау кезінде келесі заттар алынады:

- кокстелетін газдар (технологиялық отын ретінде пайдаланылады немесе пропан-бутан фракциясын алу үшін өңделеді);

- бензин;

- кокс дистилляты (отын, крекинг шикізаты).

Отандық ультрадыбыстық сынау машиналарында кокс шығымы салмағы бойынша 20-30% құрайды. Бұл көрсеткіш ең алдымен шикізаттың сапасына байланысты. Бұл өнімге (анодтар мен электродтар, алюминий, абразивтер, карбидтер, көміртекті-графитті материалдар, ферроқорытпалар өндірісі) ең үлкен қажеттілікті металлургия өнеркәсібі сезеді. Бірінші Уфа ДЦУ-дан басқа Ресейде басқа да кешіктірілген кокстеу қондырғылары салынды: Омбы мұнай өңдеу зауытында, Новокуйбышевск мұнай өңдеу зауытында, «ЛУКОЙЛ-Волгограднефтепеработка» ЖШҚ, ЛУКОЙЛ-Пермннефтеоргсинтез, ЛУКОЙЛ-Пермнефтеоргсинтез, Ангарск мұнай-химия компаниясы, «НОВОЙЛ» ААҚ (Уфа), «ТАНЕКО» ПАО (Нижнекамск).

Шикізат

Кокстеу үшін тағамдық материалдар 2 топқа бөлінеді: біріншілік және қайталама өңдеу өнімдері. Келесі заттар кешіктірілген кокстеу қондырғыларында шикізат ретінде пайдаланылады:

- мазут;

- жартылай шайыр;

- гудрон;

- көмір шайыры;

- асфальт және басқа өнеркәсіптік мұнай өнімдері;

- сұйық көмір қалдығы;

- ауыр пиролиз және тақтатас шайыры;

- термиялық крекинг қалдықтары;

- мұнай битумы және ауыр майлар.

Жоғары хош иістендірілген мұнай қалдықтары қазіргі уақытта ең көп таралған шикізат болып табылады.

Технологиялық параметрлерге әсері

Кокстеу қондырғысының келесі параметрлері жемдік материалдардың қасиеттеріне байланысты:

- реакция камерасының тиімділігі;

- алынған өнімдердің сапасы;

- кокс шығуы;

- процесс шарттары.

Ең маңызды шикізат параметрлері:

- Асфальт-шайырлы заттардың құрамына байланысты кокстеу. Кокстеу мәні 10-20% аралығында болуы керек. Кішірек мәнмен кокс шығымы төмендейді, ал үлкенірек болса, пештердегі катушкалардың ішінде шөгінділер жиналады. Кокстеу сыйымдылығы тигельдегі мұнай өнімінің үлгісін қыздырғаннан кейінгі қатты қалдық массасымен анықталады.

- Тығыздық.

- Химиялық құрамы. бастапкокстың сапасына ең көп әсер ететін зиянды қоспалар күкіртті бөледі (ол салмағы бойынша 1,5%-дан аспауы керек). Технологиялық процесте кокстың тағайындалуына байланысты шикізаттың әртүрлі түрлерін қолданған дұрыс. Сонымен, түпкілікті өнімнің талшықты құрылымын алу үшін парафинді негізі бар материалдар қолданылады.

Кокс шығымы жемнің тығыздығы мен асфальтен мөлшеріне пропорционалды.

Кокстеу кезеңдері

Кідіртілген кокстеу қондырғыларындағы технологиялық процесс шикізатты жеткізуден бастап дайын өнімді түсіруге дейін ұзақ және үздіксіз жүреді. Шартты түрде ол 3 кезеңге бөлінеді:

- Ыдырау реакциялары, дистиллят фракцияларының түзілуі, аралық өнімдер, конденсация.

- Газдардағы қанықпаған көмірсутектердің мөлшерінің айтарлықтай төмендеуі, қалдық компоненттердің молекулалық массасының жоғарылауы, циклдену реакциялары.

- Қалдықтағы асфальтендердің құрамының 26%-ға дейін артуы, шайырлар мен майлардың азаюы. Сұйық қалдықты қатты коксқа айналдырыңыз.

Жіктеу

Орналасуы бойынша кешіктірілген кокстеу қондырғыларының 2 негізгі түрі бар: бір блокты және қос блокты.

Екі блокты зауыттардың ішінде келесі конструктивтік және технологиялық ерекшеліктерімен сипатталатын 4 түрі бар:

- Кокстеу камераларының ішкі диаметрі - 4,6 м Палаткалық қыздыру пештері, жұппен жұмыс істейтін төрт камера. Кокстеу процесінде алынған керосин мен газойль қыздыруға пайдаланылады.

- Кокскамералар Ø 5,5 м Шикізат - сапалы өнім шығымын арттыратын жоғары хош иісті көмірсутектер енгізілген тікелей айдалатын мазуттар.

- Легирленген болаттан жасалған реакторлар Ø 5,5 м, биіктігі 27,6 м, көлемді төсеу алауы бар құбырлы пештер, көлденең қимасы жоғары клапандар, кокс пен көбік фазасының бөліну орнын тіркеуге мүмкіндік беретін радиоактивті деңгей өлшегіштер. Соңғы инновация реактордың пайдалы көлемін жақсырақ пайдалануға көмектеседі. Турбулаторларды катушкалардың кокстелуін азайту үшін жуғыш қоспалармен қамтамасыз ету, бас құбырлардағы салқындатылған газойл.

- Реакциялық камералар Ø 7 м, биіктігі 29,3 м Шикізатты реакторларға осьтік енгізу, дистанциялық басқарумен коксты ағызу гидравликалық жүйесі, электр крандар, едендік типті қоймалары бар қоймалар.

Қолданбалы жабдық

Осы типтегі қондырғылармен жабдықталған жабдық мақсатына қарай келесі топтарға бөлінеді:

- Технологиялық, кокстеу процесіне тікелей қатысады (пештер, колонна жабдықтары, жылу алмастырғыштар, реакторлық камералар, текшелер, тоңазытқыштар, сорғылар, құбырлар, бақылау-өлшеу аспаптары, шүмектер және басқа да өшіру және ажырату клапандары).

- Ағынды су - жұмыс цикліне қайтару үшін суды жинау және тазарту (салқындату және кокс алу операциялары).

- Камералардан (кубтардан) кокс түсіруге арналған жабдық. Заманауи механикаландырылған қондырғыларда ол механикалық және гидравликалық типті болуы мүмкін (итарқалар, жүкшығырлар, тарақтар, кескіштер, штангалар, мұнаралар, резеңке жеңдер).

- Дайын өнімді тасымалдауға және өңдеуге арналған құрылғылар (қабылдаушы шұңқырлар мен пандустар, крандар, конвейерлер, фидерлер, ұсақтағыштар, қоймалар).

- Жұмыстарды механикаландыруға арналған машиналар мен жабдықтар.

Кейінге қалдырылатын кокстеу қондырғыларын жобалау кезінде реакциялық камералар мен пештердің конструкциясын мұқият қарастыру қажет, өйткені жұмыс циклінің ұзақтығы олардың жұмыс істеу сенімділігіне байланысты.

Процесс параметрлері

Кокстеу технологиясының негізгі параметрлері:

- Пештердің реакциялық катушкаларының жалпы жүктемесінің шикізат бойынша бүкіл зауыттың жүктемесіне қатынасы ретінде анықталатын рециркуляция коэффициенті. Оның құнының жоғарылауымен жоғары сапалы кокстың, газдың және бензиннің шығымы артады, бірақ ауыр газойл мөлшері азаяды.

- Реакция камерасындағы қысым. Оның азаюы газойль шығымының артуына, кокс пен газдың шығымының төмендеуіне, көбіктенудің жоғарылауына әкеледі.

- Процесс температурасы. Ол неғұрлым үлкен болса, ұшқыш заттардың мөлшері, оның беріктігі мен тығыздығы бойынша кокстың сапасы жоғары болады. Максималды мән пештің және құбырлардың кокстелу қаупімен шектеледі, катушкалардың төзімділігін төмендетеді. Шикізаттың әр түрінің өзіндік оңтайлы температурасы болады.

Кейінге қалдырылған кокстеу қондырғыларының құрылысы жоғары күрделі шығындармен байланысты. Сондықтан, көбінесе жұмыс істеп тұрған жабдық кешенін қайта құру жүзеге асырылады. Бұл циклді азайту арқылы қол жеткізіледікокстеу, жаңа реакциялық камераларды енгізу немесе рециркуляция коэффициентін азайту.

Жұмыс принципі

Кідіртілген кокстеу қондырғылары камералардың бір немесе бірнеше жұпталған топтарынан тұрады, олардың бір камерасы кокс өндіру сатысында, ал екіншісі түсіру кезінде немесе аралық күйде жұмыс істейді. Бастапқы материалдың ыдырау процесі құбырлы пеште басталады, онда ол 470-510 ° C дейін қызады. Осыдан кейін шикізат қыздырылмаған камераларға түседі, онда онымен бірге келген жылу әсерінен терең кокстеледі.

Газ тәрізді және сұйық көмірсутектер дистилляция колоннасында фракциялық бөлу үшін шығарылады. Кокс механикалық өңдеу бөліміне түседі, онда оны түсіру, сұрыптау және тасымалдау жүзеге асырылады. Дайын өнімнің қабатында ұңғыма бұрғыланады, оған гидравликалық кескіш қойылады. Оның саптамалары 20 МПа дейінгі қысыммен жұмыс істейді. Бөлінген кокс бөліктері су ағызылатын дренаждық платформаға түседі. Содан кейін өнім кішкене бөліктерге ұсақталып, фракцияларға бөлінеді. Содан кейін кокс қоймаға жіберіледі.

Ультрадыбыстың негізгі диаграммасы төмендегі суретте көрсетілген.

Кокс камералары

Камералар реактор болып табылады, ол бүкіл қондырғының негізі болып табылады. Камераның жұмыс циклі әдетте 48 сағатты құрайды, дегенмен соңғы жылдары 18 және 36 сағаттық режимдерде жұмыс істейтін ультрадыбыстық құрылғылар жобаланған.

Бір реактордың жұмыс циклі келесі операциялардан тұрады:

- шикізатты тиеу, кокстеу процесі (1 күн);

- өшіру (1/2 сағат);

- гидротермиялық өңдеу (2,5 сағат);

- өнімді сумен салқындату, суды кетіру (4 сағат);

- өнімді түсіру (5 сағат);

- люктерді тығыздау, ыстық бумен қысымды сынау (2 сағат);

- май буларымен қыздыру, жұмыс цикліне ауысу (3 сағат).

Дизайн

Кейінге қалдырылған кокстеу қондырғысының жобасы келесі ретпен әзірленуде:

- қажетті өнімділікті анықтау, т/жыл;

- ресурс базасын талдау;

- шикізаттың әртүрлі түрлері үшін кокстеу процесінің теориялық материалдық балансын құру;

- негізгі материал ағындарын анықтау;

- орнату тұжырымдамасын әзірлеу;

- реакторлардың мөлшері мен санының негіздемесі;

- бір камераны кокспен толтыру ұзақтығын анықтау және оның гидравликалық есебі, реактордың жұмыс кестесін құру;

- камераға түсетін температуралық жүктемені есептеу;

- конвекциялық және радиациялық камераларды есептеу;

- өндіріс желісінің макетін әзірлеу;

- басқа негізгі жабдықтардың технологиялық есептеулері (ректификациялық колонналар, пештер, тоңазытқыштар және т.б.);

- бақылау және бақылау жүйесін әзірлеу, автоматтандыру құралдарын таңдау;

- төтенше жағдайлардан қорғау схемаларының сипаттамасы;

- экологиялық аспектілерді және қауіпсіздік шараларын әзірлеу;

- экономикалық көрсеткіштерді анықтау (күрделі шығындар, қызмет көрсететін персонал саны, жалақы қоры,шикізат пен көмекші материалдардың өндіріс шығындары, жылдық экономикалық тиімділік, өнімнің өзіндік құны).

Кідіртілген кокстеу қондырғысының өнімділігін жылдық негізде есептеу мына формула бойынша жүргізіледі:

N=P x t, мұндағы P - зауыттың өнімділігі, т/тәу;

t - бір жылдағы жұмыс күндерінің саны.

Негізгі және дизайн нұсқаларына сәйкес физикалық түрде өнім шығару қондырғының материалдық балансы негізінде анықталады.

Ұсынылған:

Жұмыстан босатылған кездегі орташа жалақыны есептеу: есептеу тәртібі, тіркеу ережелері мен ерекшеліктері, есептеу және төлеу

Жұмыстан босатылған кезде барлық бухгалтерлік есептердің дұрыстығына сенімді болу үшін барлық есептеулерді өзіңіз оңай жасай аласыз. Жұмыстан босатылған кезде орташа жалақыны есептеу арнайы формула бойынша жүзеге асырылады, ол барлық ерекшеліктерімен мақалада келтірілген және сипатталған. Сондай-ақ материалда түсінікті болу үшін есептеулердің мысалдарын таба аласыз

Персоналдарды қысқарту туралы бұйрық: жоба үлгісі, жоба және пішін. Персоналды қысқарту туралы бұйрық қалай ресімделеді?

Қиын қаржылық жағдайда кәсіпорын кейде арнайы процедураны орындауға мәжбүр болады, оның бастапқы кезеңінде қызметкерлерді қысқарту туралы бұйрық жасалады. Мұндай құжаттың үлгісі белгілі бір нысанға сәйкес келуі және еңбек заңнамасының барлық нәзіктіктерін ескеруі керек

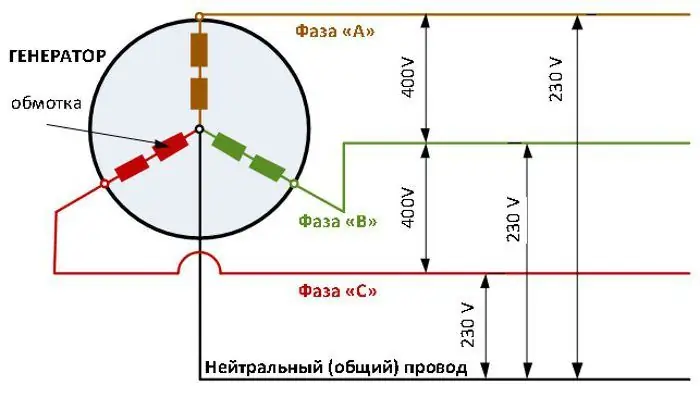

Реактивті қуат дегеніміз не? Реактивті қуаттың компенсациясы. Реактивті қуатты есептеу

Нақты өндіріс жағдайында индуктивті сипаттағы реактивті қуат басым болады. Кәсіпорындар бір емес, екі электр есептегішін орнатады, оның біреуі белсенді. Ал электр желілері арқылы босқа «қуып» кеткен энергияны шамадан тыс жұмсағаны үшін тиісті органдарға аяусыз айыппұл салынады

Үшфазалы желі: қуатты есептеу, қосылу схемасы

Дұрыс жобаланған және техникалық қызмет көрсетілсе, үш фазалы желі жеке үй үшін өте қолайлы. Ол жүктемені фазалар бойынша біркелкі бөлуге және сымдар бөлімі рұқсат етсе, қосымша қуат тұтынушыларын қосуға мүмкіндік береді

Өнеркәсіптік кері осмос қондырғысы: ережелер, орнату нұсқаулары, сүзгілер және жұмыс принципі

Өнеркәсіптік кері осмос қондырғылары: мақсаты, тазарту технологиясының ерекшеліктері. Негізгі жабдық және қосымша опциялар. Қондырғылардың негізгі сипаттамалары. Мембрана түрлері. Жұмыс принципі. Орнату және іске қосу