2026 Автор: Howard Calhoun | [email protected]. Соңғы өзгертілген: 2025-06-01 07:14:24

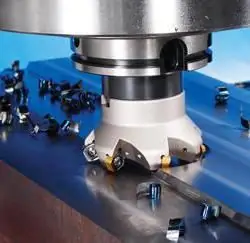

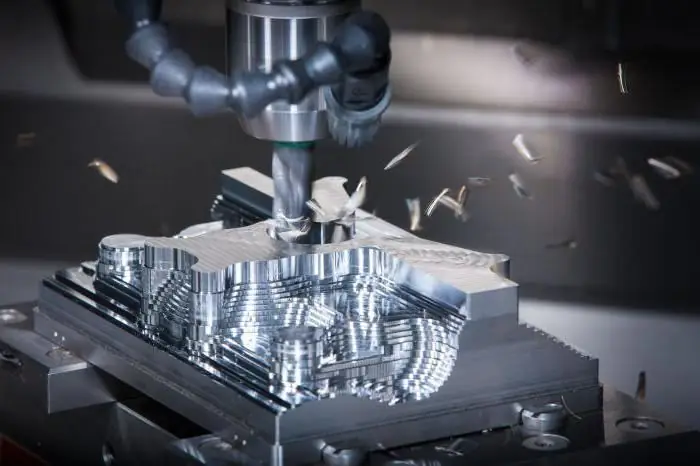

Фрезерлеу металдарды және басқа материалдарды өңдеуге арналған қарапайым операциядан алыс, бұл қарапайым адамға әрқашан егжей-тегжейлі белгілі емес. Өйткені, бұл процесс кескіш деп аталатын арнайы құрылғыны қажет етеді - оны көптеген кәсіпорындарда, зауыттарда, зауыттарда табуға болады. Бұл процесс қалай жүреді? Бұл жағдайда ол кескіш құрал мен дайындаманы қамтиды. Кескіш құрал - кескіштің өзі - ол дайындаманың өзінен айырмашылығы, айналмалы қозғалыстарды орындайды, ол станоктың көмегімен кескішке қарай аударма қозғалыстарды орындайды. Нәтиже - кез келген басқа құралмен қайталау қиын болатын өңдеу түрі. Дегенмен, бұл мақала үстірт ақпаратты қамтымайды - бұл материал фрезер процесімен көп немесе аз таныс адамдарға арналған. Мұнда негізгі және негізгі тақырып кесу режимі болады, яғни мұнда кескіш дәл қалай жұмыс істеуі керек және ол үшін әртүрлі қаттылықтағы металдың нақты түрлері үшін қандай саптаманы қолдану керектігі есептеліп, анықталады. Төменде берілетін деректерді түсінуді жеңілдету үшін мұнда қандай ұғымдар қолданылатынын бірден білуіңіз керек.

Сізге бәрі қажетбілу

Сонымен, әрбір абзацта қандай материал қарастырылатыны, сондай-ақ оның қаттылығы Бринелл әдісі бойынша - денелердің қаттылығын анықтаудың барлық әдістерінің ішіндегі ең танымалы және кең таралғаны көрсетіледі. Олар HB, яғни Бринелл қаттылық бірліктерімен өлшенеді. Әрі қарай кесу жылдамдығы анықталады, ол минутына метрмен (м / мин) көрсетіледі. Мұнда сіз бұл кескіш революциялар емес, мүлдем басқа параметр екеніне ерекше назар аударуыңыз керек. Бұл параметр бірнеше мысалдарда қарастырылады - егер кескішпен өңделетін материалда ешқандай қосымша жабын болмаса, сондай-ақ кескіште TI-NAMITE жабынының әртүрлі түрлері болса. Және, әрине, фрезерлеудің тағы бір маңызды параметрі сипатталатын болады - бұл бір тіске берілетін беру. Бұл саладан алыс адамдар үшін бұл параметр әдеттен тыс болып көрінуі мүмкін, бірақ оның егжей-тегжейлерін мұқият зерттесеңіз, бәрі қарапайым болады. Сонымен, бұл параметр бір тіске миллиметрмен өлшенеді және кескіш бір тісті айналдырған кезде дайындаманың қанша миллиметрге жылжатынын анықтайды. Бұл арнадан басқаларды есептеуге болады - мысалы, кері және минуттық, бірақ бұл негізгі фактор болып табылатын бір тіске берілетін жем. Және ол қолданылатын құралдың диаметріне де байланысты болады. Ал, сізде барлық негізгі деректер бар - енді қандай жағдайда фрезерлеу кезінде қай кесу режимін пайдалану керектігін анықтайтын кез келді.

Жалпы мақсаттағы болаттар

Сонымен, бірінші материалосы мақалада талқыланады - бұл жалпы қолданылатын болаттар. Бұл материал үшін қандай кесу режимін қолдану керек? Бірінші қадам материалдың қаттылығын анықтау болып табылады. Егер болат қаттылығы 150 Бриннельден аз болса, онда жабынға байланысты жылдамдықты минутына 150-ден 210 метрге дейін орнату қажет. 150, сәйкесінше, мүлде жабыны жоқ және 210 ең тиімді TI-NAMITE-A жабыны бар. Бір тістің берілуіне келетін болсақ, бәрі бұрын айтылғандай, құралдың диаметріне байланысты. Егер оның диаметрі үш миллиметрден аз болса, онда бір тістің беріліс мөлшері 0,012-ден 0,018 миллиметрге дейін болады, диаметрі 5 мм-ге дейін ұлғайса, беріліс 0,024 мм-ге дейін артады, диаметрі 9 мм-ге дейін өссе, онда беріліс артады. 0,050 мм-ге дейін, диаметрі 14 мм-ге дейін, беріліс 0,080 мм-ге дейін ұлғаюы мүмкін, бірақ максималды диаметрі 25 миллиметр болса, бір тіске беріліс 0,18 мм болады. Бұл деректер дұрыс кесу режимін таңдауға мүмкіндік береді. Бірақ жалпы қолдануға арналған болаттың қиын түрлері де бар екенін ұмытпаңыз. Қаттылығы 190 Brinell бірлігінен аз болса, жылдамдық минутына 120-дан 165 метрге дейін, ал қаттылығы 240 Бринелль бірлігінен аз болса, минутына 90-нан 125 метрге дейін болуы керек. Әрине, бір тістің қорегі өзгереді. Ол кішірейеді және бірінші жағдайда бір тісте 0,01-ден 0,1 мм-ге дейін, ал екінші жағдайда 0,008-ден 0,08 мм-ге дейін болуы мүмкін. Әрине, бұл фрезерлеуде қолданылатын жалғыз материал емес, сондықтан басқа металдарды да ескеру керек.

Цементтелген болаттар

Қорытылған болаттарды кесу шарттары материалдың қаттылығына байланысты болады. Егер ол 235 Бриннельден аз болса, онда кесу жылдамдығы орынды болады - минутына 100-ден 140 метрге дейін. 285HB-ден аз қаттылықпен индикатор төмендейді - минутына 80-ден 110 метрге дейін. Бірақ сонымен бірге бір тіске берілетін азық туралы ұмытпаңыз. Негізінде, сіз бұл туралы көп айта алмайсыз, өйткені ол алдыңғы абзацта көргеніңізден ерекшеленбейді. Бірінші жағдайда қаттылығы 190ГБ-тан төмен әмбебап болатты өңдеу кезіндегідей интервалдар болады, ал екінші жағдайда қаттылығы 240ГБ-тан төмен әмбебап болатты өңдеу кезіндегідей интервалдар болады. Бірақ сонымен бірге бір тістің берілуі бірдей болады деп айтуға болмайды, өйткені бірінші жағдайда құралдың максималды диаметріне беру алдыңғы мысалдағыдай 0,1 емес, 0,15. Сондықтан кесу деректерін есептеу өте күрделі міндет болып табылады, ол барлық нормаларға сәйкес және қатаң ережелерге сәйкес жақсы орындалады.

Азотталған болаттар

Азотталған болаттарды өңдеу кезінде кесу шарттарын есептеу алдыңғы жағдайлардан еш айырмашылығы жоқ - тек бұл жағдайда материалдар алдыңғыларға қарағанда сәл қиынырақ, сондықтан мұнда кесу жылдамдығы 90-нан болатынына таң қалмау керек. Қатты болатпен минутына 125 метр және қаттырақ материалмен минутына 70-95 метр. Бір тіске берілетін жемге келетін болсақ, бірінші жағдайда стандартты қадам бар - бастап0,008-ден 0,08 миллиметрге дейін, бірақ егер металда Brinell қаттылық бірліктерінің көп саны болса, бұл оның жеткізілімі айтарлықтай төмендейтінін білдіреді. Құралдың минималды диаметрімен ол 0,006 мм, ал максималды диаметрі 0,06 мм болады. Бұл қазіргі уақытта осы мақалада талқыланатын бір тіске шаққандағы ең төменгі азық. Бұл ақпарат бойынша кесу шарттарын есептеу әдетте стандартты формулаға сәйкес жүзеге асырылады, ол мақаланың соңында талқыланады.

Орта көміртекті болаттар

Орта көміртекті болаттар өте кең таралған, ең бастысы - олардың қаттылығының бірнеше әртүрлі деңгейлері бар. Және, әрине, олардың әрқайсысында өз кесу жылдамдығы болады. Мысалы, болаттың алғашқы екі түрі бірдей жылдамдыққа ие, егер кескіш жабыны болмаса - минутына 80 метр. Бірақ бірінші түрі үшін максималды қамту кезінде жылдамдық секундына 110 метрге дейін, ал екіншісінде секундына 85 метрге дейін артады. Бірақ сонымен бірге тағы екі түрі бар, біріншісі қаттылығы 340НБ-ден аз, екіншісі - 385НБ-ден аз. Тиісінше, бірінші кесу параметрі 50-ден 70 м / мин-ге дейін, ал екіншісі - 35-тен 50 м / мин-ге дейін болады. Бұрын көрген түрлермен салыстырғанда бұл өте баяу. Тиісінше, болаттың осы түрлері үшін бір тістің берілістері тым жоғары емес - ең аз құрал диаметрі бар болғаны 0,005 мм болатын керемет төмен беріліс бар, қаттылық бойынша соңғы болатты ерекше атап өткен жөн. Бірден айта кететін жайт, мұнда кесу жағдайлары емес, фрезерлеу қарастырыладыайналу. Жоғарыда айтылғандай, сіз жоғарыда оқитын есептеу үшін формула қолданылады. Айналуды кесу шарттары сәл басқа формула арқылы есептеледі, сондықтан жұмыстың барлық түрлеріне бір есептеуді қолдануға тырыспаңыз.

Аспаптық болаттар

Қаттылығы бойынша аспаптық болаттар орташа көміртектілерге қарағанда көбірек түрлерге бөлінеді, сондықтан аспаптық болатты фрезерлеу кезінде кесу жағдайлары көп болуы мүмкін. Егер осы нақты болат туралы қысқаша айтатын болсақ, онда қаттылықтың бес түрі бар: 230НБ-ден аз, 285НБ-ден аз, 340НБ-ден аз, 395НБ-ден аз және 395НБ-ден жоғары. Олардың әрқайсысының өз кесу жылдамдығы бар: сәйкесінше 90-нан 125 м/мин, 70-тен 95 м/мин, 60-тан 85 м/мин, 45-тен 65 м/мин және 30-дан 40 м/мин.. Шындығында, бұл деректердің атауы сіз фрезерлеу кезінде кесу шарттарын анықтайтын формуланы есептеудегі барлық жетіспейтін бос орындарды толтыру үшін қазірдің өзінде жарты жолда боласыз. Формуладағы барлық айнымалы мәндерді сандармен ауыстыру үшін құралдың диаметрін де (және одан алынған бір тіс деректерін беруді) білу қажет.

Режимді қалай таңдауға болады?

Кесу режимдерін таңдау өте қарапайым - әрбір кескіште кескіш құралдың айналу жылдамдығын басқаруға мүмкіндік беретін қосқыш бар. Осы кішкене қосқыштың көмегімен сіз шамамен RPM мәнін орната аласыз, содан кейін құрылғыңыз дәл осы деңгейде жұмыс істейді. Қатаң айтқанда, бұл кесу режимі, бірақмұндай қарапайым процестің артында көптеген есептеулер бар, олар кейінірек талқыланады. Өйткені, кескіштің кескіш құралының айналу жылдамдығын анықтау мүмкіндігінше дәл болуы керек, сонымен қатар металл кесу режимдерін кездейсоқ таңдау үшін жеткілікті уақыт пен материал сирек болады. Сондықтан практикада қолданбас бұрын міндетті түрде қолданылатын теория бар.

Кесу жылдамдығы формуласы

Кесу шарттарының стандарттарын сақтау өте маңызды, өйткені бұл жерде мәселе көп уақытты жұмсау ғана емес, одан да жаманы - қажетті режимді соқыр таңдау үшін көп материал қажет. Бұл қауіпті болуы мүмкін. Сондықтан ең алдымен теориялық білімді басшылыққа алған дұрыс. Сонымен, енді сіз белгілі бір металдың режимі есептелетін формуланы үйренесіз. Оны тәжірибеде қалай қолдануға болатыны төменде сипатталады. Формуланың өзі минутына метрмен көрсетілген жылдамдықты 1000 түрлендіру коэффициентіне көбейтуді және нәтиже кескіштің диаметріне көбейтілген «pi» санының көбейтіндісіне бөлінетінін болжайды. Бұл кескіштің айналу жылдамдығын есептеу үшін қажет кесу режимінің барлық элементтері.

Жеңілдетілген формула

Пи ешбір айнымалысы жоқ цифр екенін білгенде екі көбейтуді орындаудың қажеті жоқ. Бастапқыда 318 алу үшін 1000 және 3,14-ті азайту әдеттегідей. 318 жылдамдыққа көбейтіледі, содан кейін нәтиже кескіш диаметріне бөлінеді. Мұның бәрі, бұл формула бұрынғыға қарағанда әлдеқайда қарапайым және оның көмегіменкесу режимінің анықтамасы.

Есеп

Мұндай материалда мысалсыз істеу мүмкін емес. Мысалы, біз қаттылығы 150HB-ден төмен жалпы мақсаттағы болатты және TI-NAMITE жабыны бар кескішті және диаметрі 10 миллиметрді ала аламыз. Сонымен, алдымен жоғарыдағы мақалада сипатталған деректерді тексеру керек - мұндай көрсеткіштермен кесу жылдамдығы 175 м / мин болады, сондықтан 318-ді 175-ке көбейту керек, сіз 55650-ді аласыз. Енді сіз мұны бөлуіңіз керек. кескіштің диаметрі бойынша, яғни 10 - бұл 5565 болып шығады. Бұл дәл қалаған мән. Енді оны құрылғыңызда орнатуыңыз керек, егер мұндай мәнді орнату мүмкін болмаса, сәл азырақ қабылдау ұсынылады.

Шетелдік құралдар каталогы

Егер сіз отандық кескішті пайдалансаңыз, кесу режимін анықтау үшін қажетті деректерді оңай табуға болады. Егер сізде шетелдік үлгі болса, сізде белгілі бір проблемалар болуы мүмкін. Сондықтан шетелдік фрезерлік станокты сатып алғанда, барлық қажетті түсініктемелері бар каталогты сұрау өте қажет, содан кейін оны станокпен жұмыс істеу кезінде теориялық негіз ретінде пайдалануға болады.

Арнайы диаграммалар

Нақты құтқарулар - кесу режимін жылдамырақ және ыңғайлырақ анықтау үшін құрастырылған графиктер. Мұндай график дегеніміз не? Бұл екі осьтің арасында орналасқан әртүрлі түсті түзу сызықтардың жиынтығы - олардың біреуі жылдамдықты, яғни сіз білетін мәнді көрсетеді, өйткені сіз қандай материалды өңдеп жатқаныңызды білесіз жәнеекіншісі - сіздің кескіш жасайтын минуттағы айналымдар саны, яғни басқаша айтқанда, оның жұмыс режимі. Неліктен сызықтардың түсі әртүрлі? Егер сіз ұмытпаған болсаңыз, кескіштің минутына айналу санын кесу жылдамдығымен ғана есептеу мүмкін емес - сізге құралдың диаметрі де қажет және оның диаметріне әр түс жауап береді.

Диаграмманы қалай пайдалануға болады?

Сізден талап етілетіні - кестеден құралыңыздың диаметрін тауып, диаграммадан қажетті түстің сызығын таңдау. Содан кейін жылдамдықты анықтап, y осінен түзу сызық сызу керек, яғни осы параметрдің мәндері көрсетілген ось. Сызықтың таңдалған түс сызығымен қиылысуынан минутына айналулардың нақты санын білу үшін x осіне түзу сызық салу керек.

Ұсынылған:

Қиыр Солтүстік аймақтарындағы солтүстік жәрдемақыларды есептеу: есептеу тәртібі, мөлшерін анықтау, коэффициенттер

2018 жылы жаңартылған заңнамаға сәйкес қай аймақтар Қиыр Солтүстік болып саналады? Солтүстік жәрдемақылар қандай актілермен реттеледі? Осы қосымша төлемдерді есептеудің негізгі ережелері. Елді мекендердің төрт тобы – төрт мөлшердегі жәрдемақы. Жас мамандарға, жергілікті халыққа, 30 жастан асқан азаматтарға, әскери қызметкерлерге оларды есептеу ерекшеліктері, шарттары, тәртібі. Аудандық коэффициентпен байланыс бар ма?

Қауіпті анықтау: анықтау әдістері

Кез келген өндірісте апаттар болуы мүмкін. Төтенше жағдайларды болдырмау үшін ұйымдар қауіптілікті анықтаудың сапа жүйесін енгізуі керек. Дәл осы жүйе осы мақалада талқыланатын болады

Фрезерлеу, токарлық өңдеу және бөлшектерді механикалық өңдеудің басқа түрлері үшін кесу жылдамдығы

Кесу шарттарын есептеу кез келген бөлікті жасаудағы ең маңызды қадам болып табылады. Есептің өзі ұтымды болуы өте маңызды. Бұл әртүрлі механикалық операциялар үшін кесу жылдамдығын, шпиндельдің айналу жылдамдығын, беру жылдамдығын, сонымен қатар кесу тереңдігін жеке таңдауға байланысты. Рационалды режим - бұл өндіріс шығындары ең аз болатын және алынған өнімнің сапасы мүмкіндігінше дәл болатын режим

Фрезерлеуге арналған кесу режимі. Кескіштердің түрлері, кесу жылдамдығын есептеу

Материалды әрлеу тәсілдерінің бірі - фрезерлеу. Ол металл және металл емес дайындамаларды өңдеу үшін қолданылады. Жұмыс процесі деректерді кесу арқылы бақыланады

Жеткізу кезіндегі қолма-қол ақша: бұл не? Жеткізу кезіндегі қолма-қол ақшаның артықшылықтары мен кемшіліктері

Интернет-дүкендерде әртүрлі тауарларға тапсырыс бергенде, сіз жеткізу және сатып алу үшін төлем опциялары тізімінде "жеткізілгендегі қолма-қол ақша" тармағын көрген боларсыз. Бұл не?