2026 Автор: Howard Calhoun | [email protected]. Соңғы өзгертілген: 2025-06-01 07:14:24

Қазіргі индустрияны болат сияқты материалсыз елестету мүмкін емес. Біз оны әр бұрылыста дерлік кездестіреміз. Оның құрамына әртүрлі химиялық элементтерді енгізу арқылы механикалық және пайдалану қасиеттерін айтарлықтай жақсартуға болады.

Болат дегеніміз не

Болат - құрамында көміртегі мен темір бар қорытпа. Сондай-ақ, мұндай қорытпада (төмендегі фотосурет) басқа химиялық элементтердің қоспалары болуы мүмкін.

Бірнеше құрылымдық күйлер бар. Егер көміртегі мөлшері 0,025-0,8% аралығында болса, онда бұл болаттар гипоэвтектоидты деп аталады және олардың құрылымында перлит пен феррит болады. Егер болат гиперевтектоидты болса, онда перлиттік және цементиттік фазаларды байқауға болады. Феррит құрылымының ерекшелігі оның жоғары пластикалық қасиеті болып табылады. Цементиттің де айтарлықтай қаттылығы бар. Перлит алдыңғы екі фазаны құрайды. Ол түйіршікті пішінге ие болуы мүмкін (цементит қосындылары феррит түйіршіктерінің бойымен орналасқан, олар дөңгелек пішінді) және пластинкалы (екі фаза да плиталарға ұқсайды). Егер болат қай температурадан жоғары қыздырылсаполиморфты модификациялар пайда болады, құрылымы аустенитке ауысады. Бұл фаза пластиктілікті арттырды. Егер көміртегі мөлшері 2,14%-дан асса, онда мұндай материалдар мен қорытпалар шойындар деп аталады.

Болат түрлері

Құрамына қарай болат көміртекті және легирленген болуы мүмкін. Көміртегінің мөлшері 0,25% -дан аз жұмсақ болатты сипаттайды. Егер оның мөлшері 0,55% жетсе, онда орташа көміртекті қорытпа туралы айтуға болады. Құрамында 0,6%-дан астам көміртегі бар болатты жоғары көміртекті болат деп атайды. Егер қорытпаны алу процесінде технология нақты химиялық элементтерді енгізуді қарастырса, онда бұл болат легирленген деп аталады. Әртүрлі компоненттерді енгізу оның қасиеттерін айтарлықтай өзгертеді. Егер олардың саны 4% аспаса, онда қорытпа төмен легірленген. Орташа легирленген және жоғары легирленген болаттың сәйкесінше 11%-ға дейін және 12%-дан астам қосындылары бар. Болат қорытпалары қолданылатын аумаққа байланысты олардың мынадай түрлері бар: аспаптық, құрылымдық және арнайы болаттар мен қорытпалар.

Өндіріс технологиясы

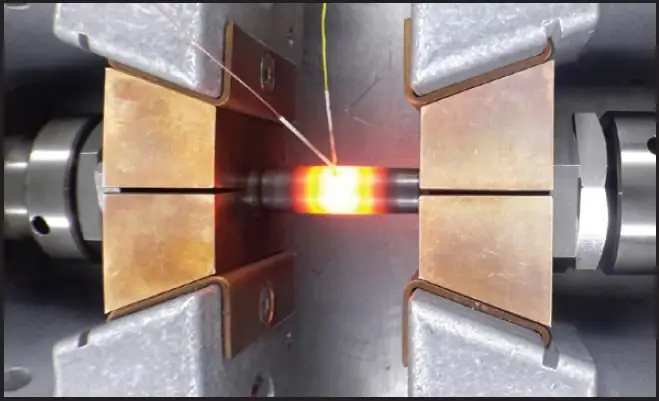

Болат балқыту процесі біршама еңбекті қажет етеді. Ол бірнеше кезеңдерді қамтиды. Ең алдымен шикізат - темір кені керек. Бірінші кезең белгілі бір температураға дейін қыздыруды қамтиды. Бұл жағдайда тотығу процестері жүреді. Екінші кезеңде температура әлдеқайда жоғары болады. Көміртектің тотығу процестері қарқынды жүреді. Қорытпаны оттегімен қосымша байыту мүмкін. Қажет емес қоспалар жойыладышлак. Келесі қадам болаттан оттегін алу болып табылады, өйткені ол механикалық қасиеттерді айтарлықтай төмендетеді. Бұл диффузиялық немесе преципитация әдісімен жүзеге асырылуы мүмкін. Егер тотықсыздану процесі жүрмесе, онда пайда болған болат қайнайтын болат деп аталады. Тыныш қорытпа газдарды шығармайды, оттегі толығымен жойылады. Аралық орынды жартылай тыныш болаттар алады. Темір қорытпаларын өндіру мартенде, индукциялық пештерде, оттегі түрлендіргіштерде жүзеге асырылады.

Болат қоспасы

Болаттың белгілі бір қасиеттерін алу үшін оның құрамына арнайы легирленген заттар енгізіледі. Бұл қорытпаның негізгі артықшылықтары әртүрлі деформацияларға төзімділіктің жоғарылауы, бөлшектердің және басқа құрылымдық элементтердің сенімділігі айтарлықтай артады. Қатайту жарықтар мен басқа ақаулардың пайызын азайтады. Көбінесе бұл әртүрлі элементтермен қанықтыру әдісі химиялық коррозияға төзімділік беру үшін қолданылады. Бірақ бірқатар кемшіліктер де бар. Олар қосымша өңдеуді қажет етеді, үлпектердің пайда болу ықтималдығы жоғары. Сонымен қатар, материалдың құны да өседі. Ең көп таралған легирлеуші элементтерге хром, никель, вольфрам, молибден, кобальт жатады. Олардың қолдану аясы өте үлкен. Бұған машина жасау, құбырлар, электр станциялары, авиация және т.б. бөлшектерді өндіру кіреді.

Ыстыққа төзімділік және ыстыққа төзімділік түсінігі

Ыстыққа төзімділік түсінігі металдың немесе қорытпаның жоғары температурада жұмыс істегенде өзінің барлық сипаттамаларын сақтау қабілетін білдіреді. Мұндай ортада жиігаздың коррозиясы байқалады. Сондықтан материал да оның әрекетіне төзімді болуы керек, яғни ыстыққа төзімді болуы керек. Осылайша, маңызды температураларда қолданылатын қорытпалардың сипаттамасы осы екі ұғымды қамтуы керек. Сонда ғана мұндай болаттар бөлшектерге, құралдарға және басқа құрылымдық элементтерге қажетті қызмет мерзімін қамтамасыз етеді.

Ыстыққа төзімді болаттың ерекшеліктері

Температура жоғары мәндерге жеткен жағдайларда құлдырамайтын және деформацияға ұшырамайтын қорытпаларды қолдану қажет. Бұл жағдайда ыстыққа төзімді қорытпалар қолданылады. Мұндай материалдардың жұмыс температурасы 500ºС жоғары. Мұндай болаттарды сипаттайтын маңызды нүктелер - жоғары төзімділік шегі, ұзақ уақыт бойы сақталатын пластикалық, сонымен қатар релаксация тұрақтылығы. Жоғары температураға төзімділікті айтарлықтай арттыратын бірқатар элементтер бар: кобальт, вольфрам, молибден. Chromium да міндетті компонент болып табылады. Бұл күшке соншалықты әсер етпейді, өйткені ол масштабтың кедергісін арттырады. Хром сонымен қатар коррозия процестерін болдырмайды. Бұл түрдегі қорытпалардың тағы бір маңызды сипаттамасы - баяу суымалы.

Құрылысы бойынша ыстыққа төзімді болаттардың классификациясы

Ыстыққа төзімді және ыстыққа төзімді қорытпалар феррит класына жатады, мартенситті, аустенитті және феррит-мартенситті құрылымы бар. Біріншісінде шамамен 30% хром бар. Арнайы өңдеуден кейін құрылым ұсақ түйіршікті болады. Егер қыздыру температурасы 850ºС-тан асса, онда дәндерартады, ал мұндай ыстыққа төзімді материалдар сынғыш болады. Мартенсит класы келесі хром құрамымен сипатталады: 4%-дан 12%-ға дейін. Никель, вольфрам және басқа элементтер де аз мөлшерде болуы мүмкін. Олардан автомобильдердегі турбиналардың бөлшектері мен арматура жасалады. Құрылымында мартенсит пен феррит бар болаттар тұрақты жоғары температурада жұмыс істеуге және ұзақ мерзімді жұмыс істеуге жарамды. Хром мөлшері 14% жетеді. Аустенит никельді ыстыққа төзімді қорытпаларға енгізу арқылы алынады. Құрылымы ұқсас болаттардың сорттары көп.

Никель негізіндегі қорытпалар

Никельдің бірқатар пайдалы қасиеттері бар. Ол болаттың (ыстық та, суық та) жұмысқа қабілеттілігіне оң әсер етеді. Егер бөлік немесе құрал агрессивті ортада жұмыс істеуге арналған болса, онда бұл элементпен легирлеу коррозияға төзімділікті айтарлықтай арттырады. Никель негізіндегі ыстыққа төзімді материалдар келесі топтарға бөлінеді: ыстыққа төзімді және шын мәнінде ыстыққа төзімді. Соңғысы сонымен қатар ең аз ыстыққа төзімді сипаттамаларға ие болуы керек. Жұмыс температурасы 1200ºС жетеді. Сонымен қатар, хром немесе титан қосылады. Сипаттамалық жағынан, никельмен легирленген болаттарда барий, магний, бор сияқты қоспалардың аз мөлшері болады, сондықтан астық шекаралары күшейтіледі. Бұл түрдегі ыстыққа төзімді қорытпалар соғылма және прокат түрінде шығарылады. Сондай-ақ бөлшектерді құюға болады. Олардың негізгі қолдану саласы газ турбиналық элементтерді жасау болып табылады. Никель негізіндегі ыстыққа төзімді қорытпаларда 30%-ға дейін хром болады. Олар штамптауға, дәнекерлеуге жеткілікті. Сонымен қатар, масштабтың кедергісі жоғары деңгейде. Бұл оларды газ құбыры жүйелерінде пайдалануға мүмкіндік береді.

Ыстыққа төзімді титан легирленген болат

Титан аз мөлшерде (0,3% дейін) енгізіледі. Бұл жағдайда қорытпаның беріктігін арттырады. Егер оның мазмұны әлдеқайда жоғары болса, онда кейбір механикалық қасиеттер нашарлайды (қаттылық, беріктік). Бірақ пластикалық күшейеді. Бұл болатты өңдеуді жеңілдетеді. Титанды басқа компоненттермен бірге енгізу арқылы ыстыққа төзімді сипаттамаларды айтарлықтай жақсартуға болады. Агрессивті ортада жұмыс істеу қажет болса (әсіресе конструкция дәнекерлеумен байланысты болса), онда бұл химиялық элементпен қоспалау орынды.

Кобальт қорытпалары

Кобальттың көп мөлшері (80%-ға дейін) ыстыққа төзімді және ыстыққа төзімді қорытпалар сияқты материалдар өндірісіне кетеді, өйткені ол таза күйінде сирек қолданылады. Оны енгізу жоғары температурада жұмыс істегенде пластикалық, сондай-ақ қарсылықты арттырады. Ал ол неғұрлым жоғары болса, қорытпаға енгізілген кобальт мөлшері соғұрлым жоғары болады. Кейбір брендтерде оның мазмұны 30% жетеді. Мұндай болаттардың тағы бір тән ерекшелігі магниттік қасиеттерінің жақсаруы болып табылады. Дегенмен, кобальттың қымбаттығына байланысты оны пайдалану өте шектеулі.

Молибденнің ыстыққа төзімді қорытпаларға әсері

Бұл химиялық элемент жоғары температурада материалдың беріктігіне айтарлықтай әсер етеді.

Басқа элементтермен бірге қолданғанда әсіресе тиімді. Ол болаттың қаттылығын айтарлықтай арттырады (қазірдің өзінде 0,3%). Созылу күші де артады. Молибденмен легирленген ыстыққа төзімді қорытпалардың тағы бір жағымды қасиеті тотығу процестеріне төзімділіктің жоғары дәрежесі болып табылады. Молибден дәнді ұнтақтауға үлес қосады. Кемшілігі - дәнекерлеудің қиындығы.

Басқа арнайы болаттар мен қорытпалар

Белгілі бір тапсырмаларды орындау үшін белгілі бір қасиеттері бар материалдар қажет. Осылайша, легирленген де, көміртегі де болуы мүмкін арнайы қорытпаларды пайдалану туралы айтуға болады. Соңғысында қажетті сипаттамалар жиынтығына қорытпаларды өндіру және оларды өңдеу арнайы технологияны қолдану арқылы жүзеге асырылатындықтан қол жеткізіледі. Тіпті арнайы қорытпалар мен болаттар құрылымдық және аспаптық болып бөлінеді. Бұл түрдегі материалдардың негізгі міндеттерінің арасында мыналарды бөліп көрсетуге болады: коррозияға және тозуға төзімділік, агрессивті ортада жұмыс істеу қабілеті және механикалық сипаттамаларының жақсаруы. Бұл санат ыстыққа төзімді болаттар мен жоғары жұмыс температурасы бар қорытпаларды және -296ºС дейін төзімді криогенді болаттарды қамтиды.

Аспаптық болат

Аспаптарды өндіруде арнайы аспаптық болат қолданылады. Олардың жұмыс жағдайлары әртүрлі болғандықтан, материалдар да жеке таңдалады. Құрал-саймандарға қойылатын талаптар айтарлықтай жоғары болғандықтан, оларға арналған қорытпалардың сипаттамаларыөндіріс орынды: оларда бөгде қоспалар, қосындылар болмауы керек, тотықсыздану процесі жақсы жүргізілген, құрылымы біртекті. Өлшеу құралдарының тұрақты параметрлері және тозуға қарсы тұруы өте маңызды. Егер біз кескіш құралдар туралы айтатын болсақ, онда олар жоғары температурада жұмыс істейді (жиектің қызуы бар), тұрақты үйкеліс пен деформация. Сондықтан олар үшін қыздырылған кезде бастапқы қаттылықты сақтау өте маңызды. Аспаптық болаттың тағы бір түрі - жоғары жылдамдықты болат. Негізінде ол вольфраммен легирленген. Қаттылық шамамен 600ºС температураға дейін сақталады. Сондай-ақ болаттар да бар. Олар ыстық және суық пішіндеуге арналған.

Арнайы қорытпа қолданбалары

Арнайы сипаттамалары бар қорытпаларды қолданатын өнеркәсіптер көп. Сапаларының жоғарылауына байланысты олар машина жасауда, құрылыста, мұнай өнеркәсібінде таптырмас. Ыстыққа төзімді және ыстыққа төзімді қорытпалар турбиналық бөлшектерді, автомобильдердің қосалқы бөлшектерін жасауда қолданылады. Коррозияға қарсы жоғары сипаттамалары бар болаттар құбырларды, карбюратор инелерін, дискілерді және химия өнеркәсібінің әртүрлі элементтерін өндіру үшін таптырмас. Темір жол рельстері, шөміштер, көліктерге арналған жолдар - тозуға төзімді болаттар осының барлығына негіз болып табылады. Болттарды, гайкаларды және басқа ұқсас бөлшектерді жаппай өндіруде автоматты қорытпалар қолданылады. Серіппелер жеткілікті серпімді және тозуға төзімді болуы керек. Сондықтанолар үшін материал серіппелі болат болып табылады. Бұл сапаны жақсарту үшін олар хроммен, молибденмен қосымша легирленген. Арнайы сипаттамалар жиынтығы бар барлық арнайы қорытпалар мен болаттар бұрын түсті металдар пайдаланылған бөлшектердің құнын төмендете алады.

Ұсынылған:

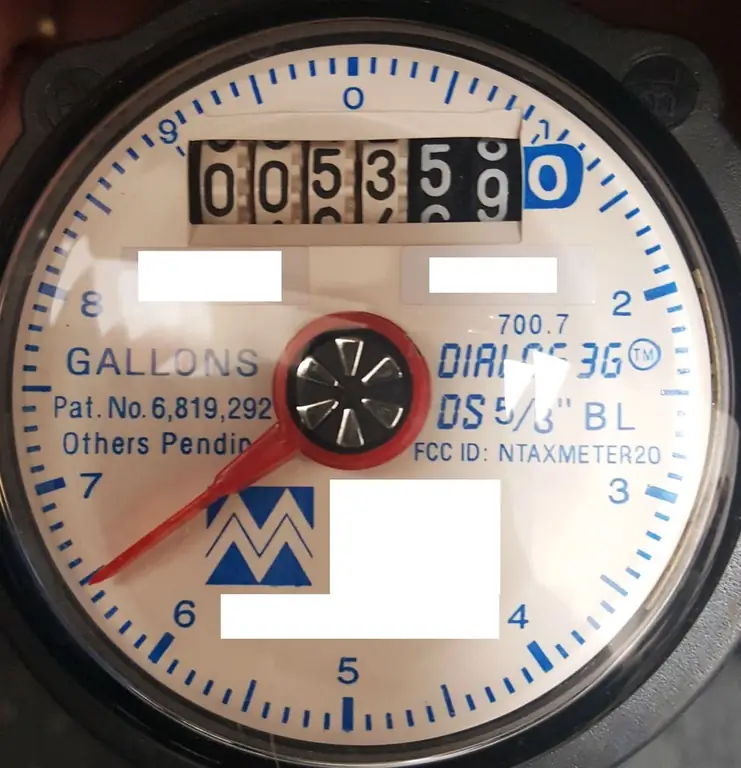

Су есептегіштерінің жарамдылық мерзімі: қызмет көрсету және пайдалану мерзімі, тексеру кезеңдері, пайдалану ережелері және ыстық және суық су есептегіштерін пайдалану уақыты

Су есептегіштерінің жарамдылық мерзімі әртүрлі. Бұл оның сапасына, құбырлардың күйіне, суық немесе ыстық суға қосылуға, өндірушіге байланысты. Орташа алғанда, өндірушілер құрылғылардың шамамен 8-10 жыл жұмыс істеуін мәлімдейді. Бұл ретте меншік иесі оларды тексеруді заңда белгіленген мерзімдерде жүргізуге міндетті. Біз сізге осы және басқа да тармақтар туралы мақалада толығырақ айтып береміз

Магниттік болаттар мен қорытпалар. Қатты және жұмсақ болаттар

Металдар арасында магниттелу қасиеті барлары бар. Оларға темір, никель және кобальт жатады. Гадолиний 0°С төмен температурада ферромагниттік қасиеттерге ие болады. Бұл элементтерді қорытпаға қосқанда магнитті болат алынады. Сонымен қатар, олар қалдық индукция мен мәжбүрлеу күшінің болуымен сипатталады

Ыстыққа төзімді желім: құрамы, мақсаты және қолдану жөніндегі нұсқаулық

Ыстыққа төзімді желім әртүрлі материалдардың бөліктерін біріктіру үшін пайдаланылуы мүмкін. Осындай композицияларды қолдана отырып, пештер төселеді және плиткамен жабылады, металл, керамика, шыны элементтері бір-біріне бекітіледі

Ыстыққа төзімділік пен ыстыққа төзімділік болаттардың маңызды сипаттамалары болып табылады

Қарапайым конструкциялық болаттар қыздырылған кезде олардың механикалық және физикалық қасиеттерін күрт өзгертеді, белсенді тотыға бастайды және қақ түзеді, бұл мүлде рұқсат етілмейді және бүкіл жинақтың істен шығу қаупін тудырады, және мүмкін, ауыр апат. Жоғары температурада жұмыс істеу үшін инженер-материалдар металлургтердің көмегімен бірқатар арнайы болаттар мен қорытпаларды жасады. Бұл мақалада олардың қысқаша сипаттамасы берілген

Ыстыққа төзімді әйнек: өндіріс ерекшеліктері және қолдану саласы

Шыны - ең көне және әмбебап материалдардың бірі. Шыныдан жасалған бұйымдар біздің айналамызда, бірақ әдетте біз оның сипаттамалары туралы көп ойланбаймыз. Олар болашақ өнімді пайдалану мақсатына байланысты айтарлықтай өзгеруі мүмкін. Ең көп таралған түрлерінің бірі - ыстыққа төзімді шыны. Оның әдеттегіден қалай ерекшеленетінін және қай жерде қолданылатынын білейік