2026 Автор: Howard Calhoun | [email protected]. Соңғы өзгертілген: 2025-06-01 07:14:24

Өнеркәсіпке плазманы өңдеуді енгізу технологиялық серпіліс пен өндірістің сапалы жаңа деңгейіне көшуді белгіледі. Плазманың пайдалы қасиеттерінің ауқымы өте кең. Ең алдымен, бұл электронды құрылғылар мен жартылай өткізгіш құрылғылардың өндірісі. Плазма-химиялық өрнексіз заманауи жоғары өнімді дербес компьютерлер жарықты екіталай көре алмас еді. Бірақ бұл бәрі емес.

Ионды-плазмалық өңдеу сонымен қатар оптикада және машина жасауда бұйымдарды жылтырату, қорғаныш жабындарын жағу, металдар мен қорытпалардың бетін диффузиялық қанықтыру, сонымен қатар болатты дәнекерлеу және кесу үшін қолданылады. Бұл мақалада плазманы қолданатын дәнекерлеу және кесу технологияларына назар аударылады.

Жалпы ережелер

Мектептегі физика сабақтарынан бәрі материяның төрт күйде болуы мүмкін екенін біледі: қатты, сұйық, газ және плазма. Көптеген сұрақтар соңғы күйді көрсетуге тырысқанда пайда болады. Бірақ іс жүзінде бәрі соншалықты қиын емес. Плазма да газ, тек оның молекулалары, олар айтқандай, иондалған (яғни электрондардан бөлінген). Бұл күйге жетуге боладыкөптеген жолдармен: жоғары температураның әсерінен, сондай-ақ вакуумдағы газ атомдарына электронды бомбалау нәтижесінде.

Мұндай плазманы төмен температура деп атайды. Процестің бұл физикасы вакуумда плазманың тұндыруын (эшинг, қанықтыру) жүзеге асыруда қолданылады. Плазма бөлшектерін магнит өрісіне орналастыру арқылы оларға бағытталған қозғалыс беруге болады. Тәжірибе көрсеткендей, мұндай өңдеу машина жасау технологиясындағы классикалық операциялардың бірқатар параметрлерінде тиімдірек болады (ұнтақ ортада қанықтыру, жалынмен кесу, хром оксиді негізіндегі пастамен құю және т.б.).

плазмалық өңдеу түрлері

Қазіргі уақытта плазма өнеркәсіптің барлық дерлік салаларында және халық шаруашылығында белсенді қолданылады: медицинада, машина жасауда, аспап жасауда, құрылыста, ғылымда және т.б.

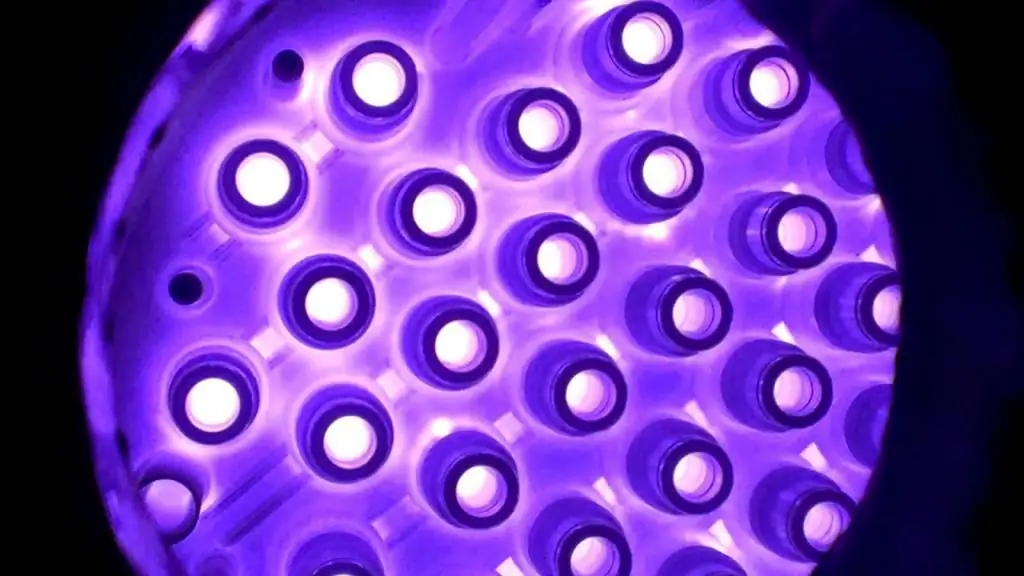

Плазмалық технологияны қолданудағы пионер аспап жасау болды. Плазмалық өңдеудің өнеркәсіптік қолданылуы иондалған газдың қасиеттерін материалдардың барлық түрлерін шашырату және оларды төсемдерге жағу, сондай-ақ микросұлбаларды алу үшін арналарды өңдеу үшін пайдаланудан басталды. Технологиялық қондырғылар құрылғысының кейбір ерекшеліктеріне қарай плазмалық-химиялық, иондық-химиялық және ионды-сәулелік оюлау болып бөлінеді.

Плазманың дамуы технологияның дамуына және бүкіл адамзаттың өмір сүру сапасын арттыруға қосылған керемет құнды үлес болып табылады. Үзіндіменуақыт өткен сайын газ иондарының қолдану аясы кеңейді. Ал бүгінгі күні плазмалық өңдеу (бір немесе басқа түрде) ерекше қасиеттері бар материалдарды (жылуға төзімділігі, бетінің қаттылығы, коррозияға төзімділігі және т.б.) жасау үшін, металды тиімді кесу үшін, дәнекерлеу үшін, беттерді жылтырату және микрокедірлікті жою үшін қолданылады.

Бұл тізім өңделген бетке плазманың әсеріне негізделген технологияларды қолданумен шектелмейді. Қазіргі уақытта максималды механикалық және физикалық қасиеттерге қол жеткізу үшін әртүрлі материалдарды және өңдеу режимдерін пайдалана отырып, плазмалық бүрку құралдары мен әдістері белсенді түрде әзірленуде.

Плазмалы дәнекерлеудің мәні

Ион-плазманы қанықтыру және шашырату қондырғыларынан айырмашылығы, бұл жағдайда плазмалық өңдеу жоғары температуралы плазманы қолдану арқылы жүзеге асырылады. Бұл әдістің тиімділігі дәстүрлі дәнекерлеу әдістерін (жалын, электр доғасы, су асты доғасы және т.б.) қолданған кездегіден жоғары. Жұмысшы газ қоспасы ретінде, әдетте, қысымдағы қарапайым атмосфералық ауа қолданылады. Осылайша, бұл әдіс тұтынылатын газдар үшін шығындардың болмауымен сипатталады.

Плазмалы дәнекерлеудің артықшылықтары

Дәстүрлі дәнекерлеумен салыстырғанда, плазмалық дәнекерлеу машинасын пайдалану қауіпсіз. Мұның себебі өте түсінікті - жұмыс газы ретінде қысыммен атмосфералық оттегін пайдалану. Қазіргі уақытта өндірістегі қауіпсіздікке иелері өте мұқият назар аударадыкомпаниялар, атқарушы органдар және реттеушілер.

Тағы бір өте маңызды артықшылық - дәнекерленген жіктің жоғары сапасы (ең аз салбырау, енудің болмауы және басқа ақаулар). Дегенмен, плазмалық дәнекерлеу машинасын шебер пайдалануды үйрену үшін көп айлық тәжірибе қажет. Тек осы жағдайда ғана дәнекерленген жік және тұтастай қосылыстар жоғары стандарттарға сай болады.

Бұл технологияның басқа да бірқатар артықшылықтары бар. Олардың ішінде: дәнекерлеу процесінің жоғары жылдамдығы (өнімділік артады), энергия ресурстарының төмен тұтынуы (электр энергиясы), жоғары қосылу дәлдігі, деформацияның және деформацияның болмауы.

Плазмалық кесу жабдығы

Процесстің өзі қолданыстағы ағымдағы көздерге өте сезімтал. Сондықтан шығыс кернеуінің тұрақтылығын көрсететін өте сапалы және сенімді трансформаторларды ғана пайдалануға рұқсат етіледі. Төмендеткіш трансформаторлар кірістің жоғары кернеуін төмен шығыс кернеуіне түрлендіру үшін қолданылады. Мұндай жабдықтың құны электр доғалық дәнекерлеуге арналған дәстүрлі түрлендіргіштердің құнынан бірнеше есе аз. Олар да үнемді.

Плазма кесу жабдығын пайдалану оңай. Сондықтан, кем дегенде, ең аз тәжірибе мен дағдыларыңыз болса, дәнекерлеу жұмыстарын өзіңіз жасай аласыз.

Плазма дәнекерлеу технологиясы

Қоректену кернеуіне байланысты плазмалық дәнекерлеу микро дәнекерлеуге, дәнекерлеу дәнекерлеуге бөлінедіорташа және жоғары ток. Процестің өзі электронға және дәнекерленетін беттерге жоғары температуралы плазманың бағытталған ағынының әрекетіне негізделген. Электрод еріп, нәтижесінде тұрақты дәнекерлеу қосылысы пайда болады.

Плазма кесу

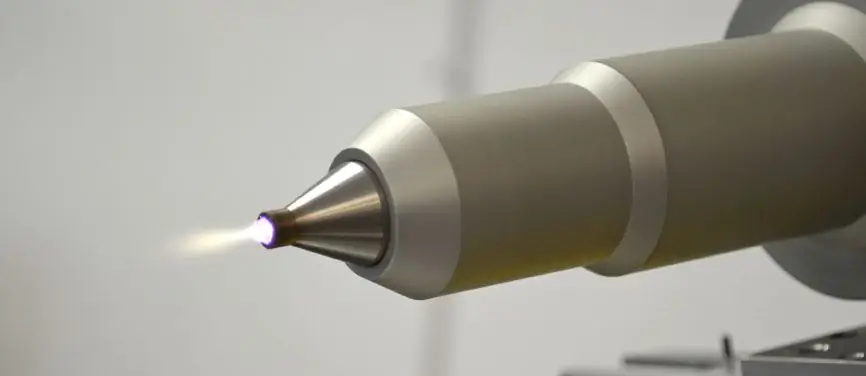

Плазмалық кесу - жоғары температуралы плазманың бағытталған ағыны арқылы металды құрамдас бөліктерге кесу процесі. Бұл технология біркелкі кесілген сызықты қамтамасыз етеді. Плазмалық кескіштен кейін өнімдердің контурын (қабат материалы немесе құбыр өнімдері болсын) қосымша өңдеу қажеттілігі жойылады.

Процесс қолмен кескішпен де, болатты кесуге арналған плазмалық кескішпен де жүзеге асырылуы мүмкін. Жұмысшы газ ағынына электр доғасы әсер еткенде плазма пайда болады. Маңызды жергілікті қыздыру нәтижесінде иондану жүреді (теріс зарядталған электрондардың оң зарядталған атомдардан бөлінуі).

Плазмалық кесу қолданбалары

Жоғары температура плазмасының ағыны өте жоғары энергияға ие. Оның температурасы соншалықты жоғары, ол көптеген металдар мен қорытпаларды оңай буландырады. Бұл технология негізінен болат парақтарды, алюминий, қола, жез және тіпті титан парақтарын кесу үшін қолданылады. Сонымен қатар, парақтың қалыңдығы өте әртүрлі болуы мүмкін. Бұл кесу сызығының сапасына әсер етпейді - ол мінсіз тегіс және біркелкі, жолақтарсыз болады.

Алайда, жоғары сапалы және біркелкі алу үшін екенін атап өткен жөнқалың қабырғалы материалмен жұмыс істегенде кесу үшін плазмалық кескіш машинаны пайдалану керек. Қалыңдығы 5-тен 30 миллиметрге дейінгі металды кесуге қол шамының қуаты жетпейді.

Газбен кесу немесе плазмалық кесу?

Металды кесудің және кесудің қандай түріне артықшылық беру керек? Қайсысы жақсы: оттегімен кесу немесе плазмалық кесу технологиясы? Екінші нұсқа, мүмкін, әмбебап, өйткені ол кез келген дерлік материалға (тіпті жоғары температурада тотығуға бейім) жарамды. Сонымен қатар, плазмалық кесу қарапайым атмосфералық ауаны пайдалану арқылы жүзеге асырылады, бұл қымбат шығын материалдарын сатып алуды қажет етпейді. Ал кесілген сызық мінсіз біркелкі және нақтылауды қажет етпейді. Осының барлығы жиынтықта өнімнің өзіндік құнын айтарлықтай төмендетеді және өнімді бәсекеге қабілетті етеді.

Плазмалық кесетін материалдар

Өңделетін металдың немесе қорытпаның максималды рұқсат етілген қалыңдығы материалдың өзіне немесе оның сортына байланысты екенін ескеру керек. Көп жылдық өндірістік тәжірибе мен зертханалық зерттеулер тәжірибесіне сүйене отырып, мамандар өңделетін материалдардың қалыңдығына келесі ұсыныстар береді: шойын - тоғыз сантиметрден аспайтын, болат (химиялық құрамына және легірлеуші элементтердің болуына қарамастан) - жоқ. бес сантиметрден астам, мыс және оның негізіндегі қорытпалар - сегіз сантиметрден, алюминий және оның қорытпалары - 12 сантиметрден аспайды.

Тізімдегі барлық мәндер нұсқаулыққа тәнөңдеу. Мұндай отандық өндірілген қондырғының мысалы Горыныч плазмалық аппараты болып табылады. Бұл шетелдік аналогтардан әлдеқайда арзан, бірақ ол ешбір жағдайда кем емес, тіпті сапасы жағынан олардан жоғары. Нарықта осы өндірушінің құрылғыларының кең ауқымы ұсынылған, олар әртүрлі жұмыстарды орындауға арналған (тұрмыстық дәнекерлеу, әртүрлі қалыңдықтағы металдарды кесу және дәнекерлеу, қоса алғанда). Қалыңырақ парақтарды тек жоғары қуатты машиналарда өңдеуге болады.

Қолданыстағы плазмалық кесу әдістері

Пластикалық кесудің барлық қолданыстағы әдістерін ағынды және доғалық деп бөлуге болады. Сонымен қатар, қолмен кескіш немесе CNC плазмалық кесу және кесу машинасы пайдаланылғаны маңызды емес. Бірінші жағдайда газды иондау үшін барлық қажетті жағдайлар кескіштің өзінде жүзеге асырылады. Мұндай құрылғы кез келген дерлік материалдарды (металдар мен бейметалдар) өңдей алады. Екінші жағдайда өңделетін материалдың электр өткізгіштігі болуы керек (әйтпесе электр доғасы пайда болмайды және газдың иондануы орын алады).

Плазманың түзілу жолындағы айырмашылықтардан басқа, плазмалық өңдеуді қарапайым кесу (қосалқы заттарды қолданбай), сумен өңдеу және қорғаныс газ ортасында өңдеудің технологиялық ерекшеліктеріне қарай да жіктеуге болады.. Соңғы екі әдіс кесу жылдамдығын айтарлықтай арттыруға және сонымен бірге металдың тотығуынан қорықпауға мүмкіндік береді.

Ұсынылған:

Яя мұнай өңдеу зауыты. Яя мұнай өңдеу зауыты (Кемерово облысы)

Яя мұнай өңдеу зауыты «Северный Кузбасс» - соңғы жылдары Кемерово облысында салынған ірі өнеркәсіптік кәсіпорын. Ол Алтай-Саян аймағындағы жанар-жағармайдың өткір тапшылығын азайтуға арналған. Бірінші кезеңнің жобалық өңдеу қуаттылығы 3 миллион тоннаны құрайды, екінші кезеңді енгізу өнім көлемін екі есеге арттырады

Ет: өңдеу. Ет және құс етін өңдеуге арналған жабдықтар. Етті өндіру, сақтау және өңдеу

Мемлекеттік статистиканың ақпараты соңғы жылдары халық тұтынатын ет, сүт және құс етінің көлемі айтарлықтай төмендегенін көрсетеді. Бұл өндірушілердің баға саясатымен ғана емес, сонымен қатар қажетті көлемін өндіруге үлгермейтін осы өнімдердің тапшылығымен де байланысты. Бірақ өңдеу өте тиімді кәсіп болып табылатын ет адам денсаулығы үшін өте маңызды

Амур газ өңдеу зауыты (Амур газ өңдеу зауыты) - Ресейдегі ең ірі құрылыс алаңы

Амур ЖЭС 2017 жылы Ресейдегі ең ірі құрылыс жобасы болып табылады. Бұл кәсіпорын іске қосылғаннан кейін нарықты тек 60 миллион текше метр гелиймен қамтамасыз етеді. Басқа нәрселермен қатар, бұл зауыт «Сібір қуаты» орасан зор жобасының маңызды құрамдас бөлігі болып табылады

Қорытпаларды термиялық өңдеу. Термиялық өңдеу түрлері

Қорытпаларды термиялық өңдеу қара және түсті металлургияның өндірістік процесінің құрамдас бөлігі болып табылады. Осы процедураның нәтижесінде металдар өздерінің сипаттамаларын қажетті мәндерге өзгертуге қабілетті. Бұл мақалада біз қазіргі заманғы өнеркәсіпте қолданылатын термиялық өңдеудің негізгі түрлерін қарастырамыз

Сызран мұнай өңдеу зауыты. Мұнай өңдеу өнеркәсібі. Мұнай өңдеу зауыты

Мұнай – еліміздің ең басты байлығының бірі, өйткені «қара алтынға» мемлекетіміздің қаржылық жағдайы ғана емес, энергетикалық қауіпсіздігі де тікелей байланысты. Отандық мұнай өңдеу өнеркәсібінің бір тірегі – Сызран мұнай өңдеу зауыты